Jak zmontować przekładnię

Hobbyści majsterkowicze budując różne urządzenia często napotykają problem: skąd wziąć silnik z przekładnią redukującą obroty. W przypadku mniejszych konstrukcji często wykorzystuje się serwomechanizmy modelarskie z usuniętą mechaniczną blokadą kąta obrotu orczyka. Inną możliwością jest wykorzystanie części: silnika i przekładni wymontowanych ze zużytych sprzętów elektronicznych (magnetofony, magnetowidy, drukarki, napędy CDROM). Niestety, urządzenia te są w taki sposób wytwarzane, że rzadko udaje się wymontować mechanizm przekładni w całości - po demontażu "grata" zostaje garść luźnych części: kółka, zębaki, ośki, wałki, paski napędowe. W tym artykule opisałem w jaki sposób można wykorzystać takie części do złożenia mechanizmu przekładni.

Co robimy.

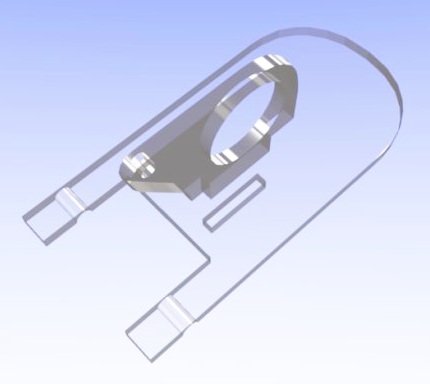

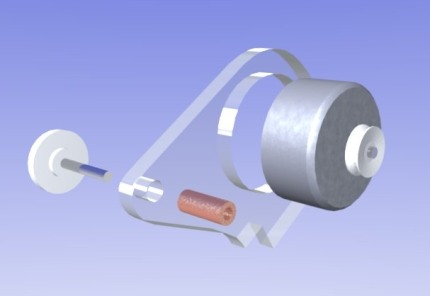

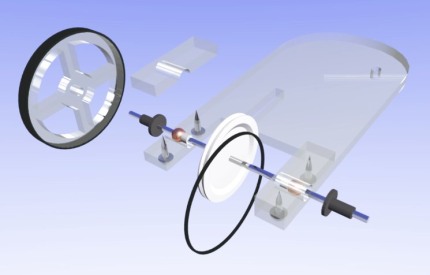

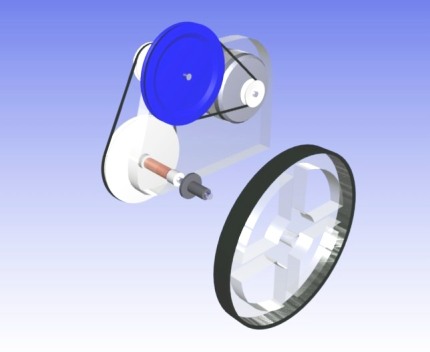

Jako przykład do artykułu wykonałem trójkołowy wózek małego robota-zabawki z wbudowanym mechanizmem napędzającym koła. Mechanizm składa się z silnika i dwustopniowej przekładni pasowej, przenoszącej moment obrotowy z silnika na wałek napędzanych kół. Na ilustracjach poniżej widać, z jakich części będzie mechanizm zmontowany.

Części nie będą wisieć w powietrzu tak, jak to widać na ilustracjach; silnik i łożyska umocowane zostaną do ramki pojazdu wyciętej z arkusza pleksiglasu.

Wózek robota będzie mieć z przodu dwa koła osadzone sztywno na wspólnym napędzanym wałku oraz jedno małe kółko z tyłu; darujemy sobie dyferencjał :) Wahliwa oś tylnego kółka tworzy ramię dźwigni, dzięki temu pojazd będzie mógł skręcać; animacja poniżej pokazuje jak to powinno działać.

Części i materiały

Do budowy mechanizmu użyłem części wymontowane ze zużytych sprzętów elektronicznych: walkmana, napędu CDROM i magnetofonu kasetowego. Wykorzystałem także: niewielki arkusz pleksiglasu, drut z popsutej parasolki, kawałek gumy z dętki rowerowej, wkręty do tworzywa.

Wykorzystane części i materiały:

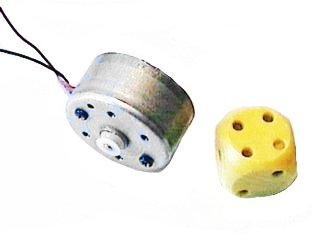

1. Silnik dc. Silnik z małym kółkiem pasowym na wałku wirnika został wykręcony ze walkmana. Tej wielkości silniczki znaleźć można też np. w napędach CD-ROM.

2. Wałek przenoszący moment obrotowy z pierwszego do drugiego stopnia przekładni; współpracujące z wałkiem łożysko ślizgowe i kółka pasowe. Wałek (średnica 2mm) i łożysko ślizgowe oraz napędzane kółko pasowe pochodzą z walkmana; mniejsze kółko pasowe zdjąłem z wirnika silnika wykręconego z magnetofonu kasetowego. Oba kółka pasowe mają być ciasno wciśnięte na wałek i powinny się obracać wraz z wałkiem.

3. Wałek napędzanych kół pojazdu, łożyska ślizgowe i kółko pasowe. Wałek napędzanych kół wykonany został z drutu (średnica 2mm) odciętego z popsutego parasola; plastykowe kółko pasowe pochodzi z napędu CDROM. Łożyska ślizgowe o kształcie przewierconej kulki (średnica wewnętrznego otworu 2mm) wymontowane zostały z zepsutego silnika od magnetofonu kasetowego. Kółko pasowe powinno być ciasno wciśnięte na wałek.

4. Paski napędowe. Gumowe paski napędowe, zostały wymontowane z walkmana i z magnetofonu kasetowego. Podobne paski można też bez problemów dokupić.

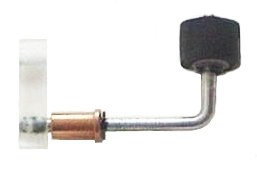

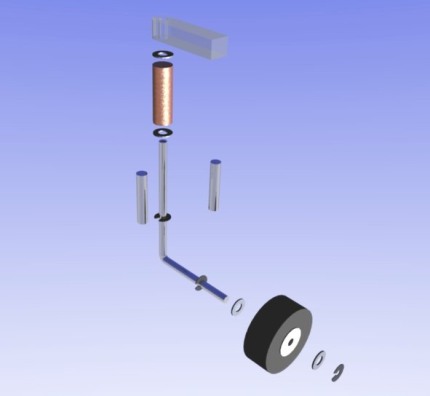

5. Kółko tylne pojazdu. Oś wygięta w kształt litery L zrobiona została z kawałka drutu (średnica 2mm) odciętego ze zniszczonej parasolki; ogumione kółko, podkładki i zapinki pochodzą z walkmana; łożysko ślizgowe z magnetofonu.

6. Arkusz pleksi o grubości 4mm. Pleksi różnej grubości można kupić w Internecie, dostępny jest też specjalny klej do łączenia pleksi; tutaj nie będę używał kleju.

Dobierając rozmiary kółek pasowych, należ pamiętać, że na drugim stopniu przekładni występują większe momenty sił niż na pierwszym stopniu, więc kółka drugiego stopnia nie powinny być zbyt małe; inaczej, po obciążeniu przekładni, pasek się może ślizgać po kółkach. Z tej samej przyczyny pasek drugiego stopnia przekładni powinien być "grubszy" żeby się nie ślizgał ani nie rozciągał.

Montaż.

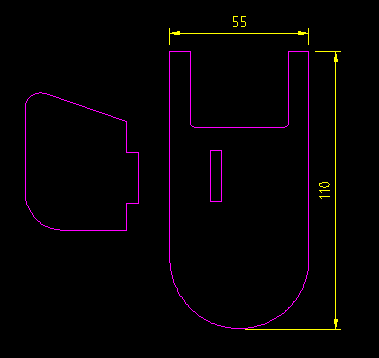

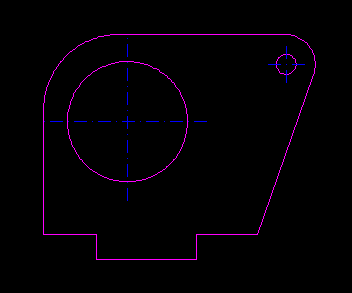

Montaż rozpocząłem od wycięcia z arkusza pleksi dwóch płytek o kształtach i wymiarach mniej więcej takich, jak widać na rysunku poniżej.

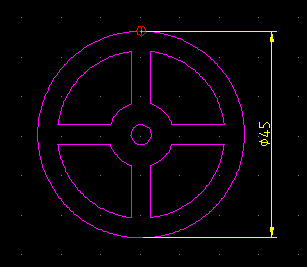

Z tego samego arkusza pleksi wyciąłem także dwa kółka napędzane, a także kilka mniejszych elementów. Koła otrzymają ogumienie z pierścieni wyciętych z dętki rowerowej; gumki zostaną przyklejone do kół klejem.

Obie wycięte płytki, złączone w całość, jak to widać na ilustracji poniżej, utworzą ramę pojazdu, do której umocowane zostaną koła i pozostałe części. Płytki zostaną połączone bez kleju, wypust u dołu mniejszej płytki wciśnięty zostanie w prostokątny, podłużny otwór wycięty w większej płytce.

W mniejszej płytce wykonane zostaną dwa otwory, jak na rysunku poniżej. W mniejszy otwór zostanie wtłoczona tulejka łożyska; większy otwór jest miejscem na silnik.

Łożysko wtłoczyłem w przeznaczony dla niego otwór za pomocą imadła; pleksiglas jest sprężystym materiałem, nie pęka. Średnicę wiertła dobrałem doświadczalnie, wiercąc otwory i próbując umocować łożysko na innym, niepotrzebnym, kawałku pleksi. Okrągły otwór pod silnik wyciąłem piłką włosową i wygładziłem drobnym papierem ściernym. Silnik został wciśnięty w otwór z użyciem niewielkiej siły.

Dalej wałek umieszczono w łożysku, na wałek wciśnięto dwa kółka pasowe, następnie założyłem pasek napędowy.

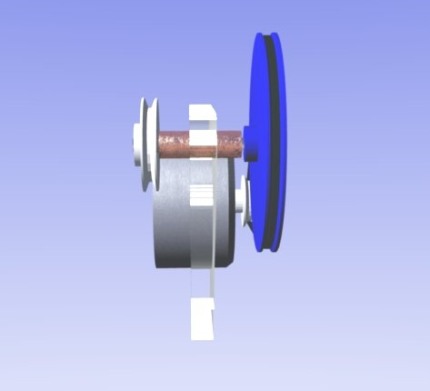

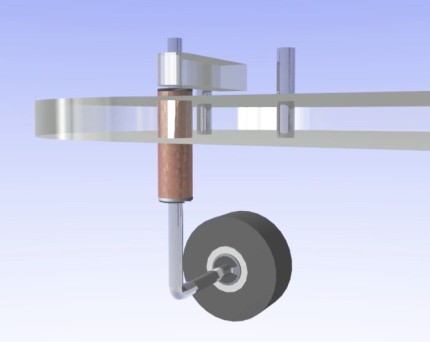

W następnym kroku, do ramy podwozia zamontowałem wałek kół pojazdu wraz z łożyskami - w taki sposób, jak widać to na ilustracji poniżej. W poziomej płytce ramy wypiłowałem okrągłym pilnikiem rowki, w których ułożone będą łożyska. Od drugiej strony łożyska zostaną dociśnięte prostokątnymi kawałkami pleksi. Dociskające płytki pleksi także mają wypiłowanie rowki pasujące do łożysk, przymocowałem je do ramy pojazdu wkrętami.

Wałek kół napędzany będą podtrzymywać dwa łożyska ślizgowe o kształcie przewierconej kulki, ponieważ łożyska w kształcie kulki bez problemu ułożą się w przeznaczonych dla nich rowkach. W przypadku użycia łożysk w kształcie walca, pewnie pojawiły by się trudności przy montażu, gdyż trudno byłoby łożyska w kształcie walca umocować do ramy tak, aby osie obu łożysk znajdowały się dokładnie na jednej prostej, pokazuje to rysunek poniżej.

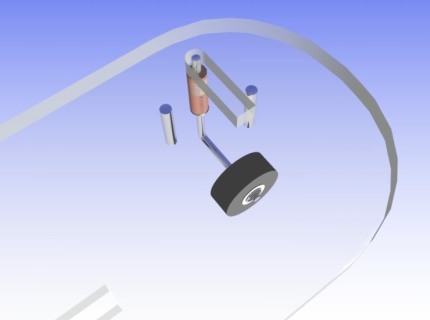

Kolej na montaż tylnego kółka. Poniżej, na ilustracjach, widać z jakich części składa się tylne kółko pojazdu i w jaki sposób zostało zamocowane do ramy pojazdu. Oś kółka jest zrobiona z kawałka drutu wygiętego w kształt litery L, na końcu krótszego odcinku wygiętej osi osadzone jest kółko. Żeby się kółko nie przesuwało wzdłuż osi, przyblokowane jest z dwóch stron podkładkami i zapinkami. Wcześniej wypiłowałem na osi rowki pod zapinki. Dłuższy odcinek osi obraca się w łożysku ślizgowym, umocowanym do ramy. Podobnie jak poprzednio, łożysko zostało wtłoczone w otwór w płytce pleksi. Na końcu dłuższego odcinka osi zostało umocowane ramie wycięte z pleksi, ramie to, wraz z dwoma kołkami z drutu umocowanymi w płytce podwozia, ograniczają obrót osi w zakresie 30 stopni.

Kolejne ilustracje pokazują, jak powinien wyglądać złożony pojazd, obie części ramy zostały połączone w całość i na koniec założony został drugi pasek napędowy.

A na ilustracji poniżej widać wariant przekładni dla pojazdu z osobnym napędem każdego z kół.

Fotografie poniżej pokazują zmontowany prze ze mnie wózek robocika.

Jak widać można, wykorzystując części ze zużytych sprzętów, zmontować całkiem niezłej jakości mechanizm przekładni - nie tylko do napędu zabawek. Potrzebny jest jedynie pomysł jak te wszystkie części: kółka, wałki, łożyska itp. umocować w urządzeniu.

Podsumowanie

Samodzielne wykonanie przekładni "na paskach" ma taką zaletę, że można uzyskać dowolne przełożenie - dobierając kółka pasowe o odpowiedniej średnicy, albo dokładając następny stopień przekładni. Chociaż przekładnia "na paskach" zajmuje znacznie więcej miejsca niż przekładnia z kółkami zębatymi, to w zamian można części: silnik i stopnie przekładni, swobodnie ulokować w urządzeniu - tak jak najlepiej pasuje. A jeśli dojdzie do zablokowania napędzanego mechanizmu, to prędzej pasek zacznie się ślizgać po kółkach pasowych, niż zatrzyma się wirnik silnika - a wiadomo, silnik z zatrzymanym wirnikiem może przewodzić znacznie większy prąd Dodatkowo, może mniej ważna rzecz, przekładnie pasowe działają cicho - nie słychać charakterystycznego zgrzytania zębami "www zzz www" :) .